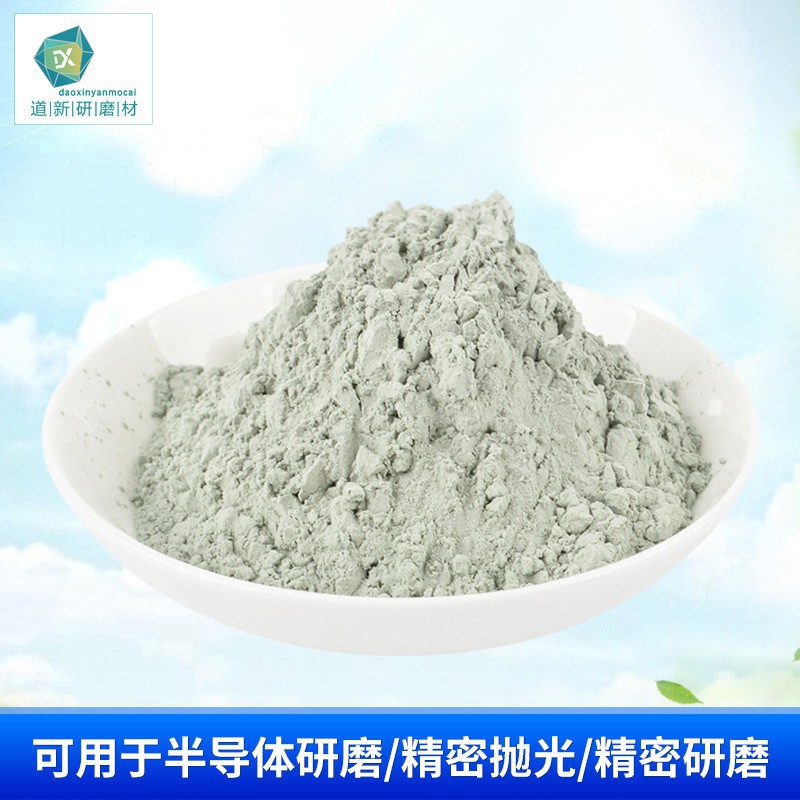

在工业制造与精细加工领域,碳化硅研磨粉凭借其高硬度、耐磨性和化学稳定性,成为不可或缺的研磨材料。然而,当碳化硅研磨粉纯度不达标时,会直接影响加工精度、产品表面质量及设备寿命。本文将从原料选择、生产工艺优化、提纯技术升级及质量控制体系完善四个维度,为提升碳化硅研磨粉纯度提供系统性解决方案。

一、原料选择

碳化硅研磨粉的纯度始于原料选择。工业级碳化硅粉料中常含有游离碳、金属氧化物及硅酸盐等杂质,这些杂质会直接降低研磨粉的化学纯度。因此,选择高纯度原料是提升纯度的首步:

1.优先选用高纯度硅源与碳源:如高纯石英砂与高纯碳黑,从源头减少杂质引入。

2.严格检测原料杂质含量:通过X射线荧光光谱(XRF)或电感耦合等离子体质谱(ICP-MS)分析原料中Fe、Al、B等金属元素的含量,确保其低于工艺要求阈值。

3.控制原料粒度分布:均匀的粒度分布可减少研磨过程中的过粉碎现象,避免因细颗粒吸附杂质导致纯度下降。

二、生产工艺优化

生产工艺中的每一个环节都可能成为杂质引入的“风险点”。通过优化关键工艺参数,可显著降低加工污染:

1.高温煅烧除碳:在900-1200℃下对碳化硅研磨粉进行空气氧化处理,使游离碳转化为CO₂或CO气体挥发。实验表明,煅烧时间延长至3小时以上,碳杂质去除率可达99%以上。

2.酸浸法除金属杂质:采用盐酸(HCl)与氢氟酸(HF)混合酸液,在70-80℃下浸泡碳化硅粉体,可溶解铁、铝等金属氧化物。例如,体积比为2:1的盐酸与氢氟酸混合液,处理3小时后铁杂质去除率可达88%。

3.物理分选技术:利用浮选法、重液分离法或水力旋流法,根据密度差异分离碳化硅与杂质。例如,以油酸为浮选剂,在0.3%用量下,碳杂质去除率可达82%。

三、提纯技术升级

对于高纯度需求场景,需采用更先进的提纯技术:

1.化学气相沉积法(CVD):在高温反应腔内,通过气态硅烷(SiH₄)与碳氢化合物(如CH₄)反应,直接生成高纯碳化硅纳米颗粒。该方法可制备纯度达99.99%以上的超细粉体,但成本较高。

2.等离子体法:利用高能等离子体激发气体分子,通过碰撞反应生成碳化硅。该方法合成温度低、产率高,且可制备粒径均匀的纳米级粉体。

3.无线微热源法:通过局部高温加热实现碳化硅的快速结晶,结合磁场分离技术,可制备纯度99-99.99%的立方碳化硅(β-SiC),适用于精细研磨场景。

四、质量控制体系

建立严格的质量控制体系是维持碳化硅研磨粉纯度的关键:

1.全程监测工艺参数:在煅烧、酸浸、分选等关键工序中,实时监测温度、时间、酸液浓度等参数,确保工艺稳定性。

2.多级筛分与检测:采用振动筛、气流分级机等设备对粉体进行多级筛分,结合激光粒度分析仪检测粒度分布,确保产品符合规格要求。

3.成品纯度复检:通过XRD(X射线衍射)分析晶体结构,结合化学滴定法检测杂质含量,确保每批次产品纯度达标。

提升碳化硅研磨粉纯度需从原料选择、工艺优化、技术升级到质量控制全链条发力。通过引入高温煅烧、酸浸法、CVD法等先进技术,并结合严格的质量管理体系,可有效突破纯度瓶颈,满足特殊制造领域对研磨材料的严苛需求。未来,随着纳米技术与智能控制技术的融合,碳化硅研磨粉的纯度与性能将迎来新一轮升级,为工业加工提供更好的解决方案。