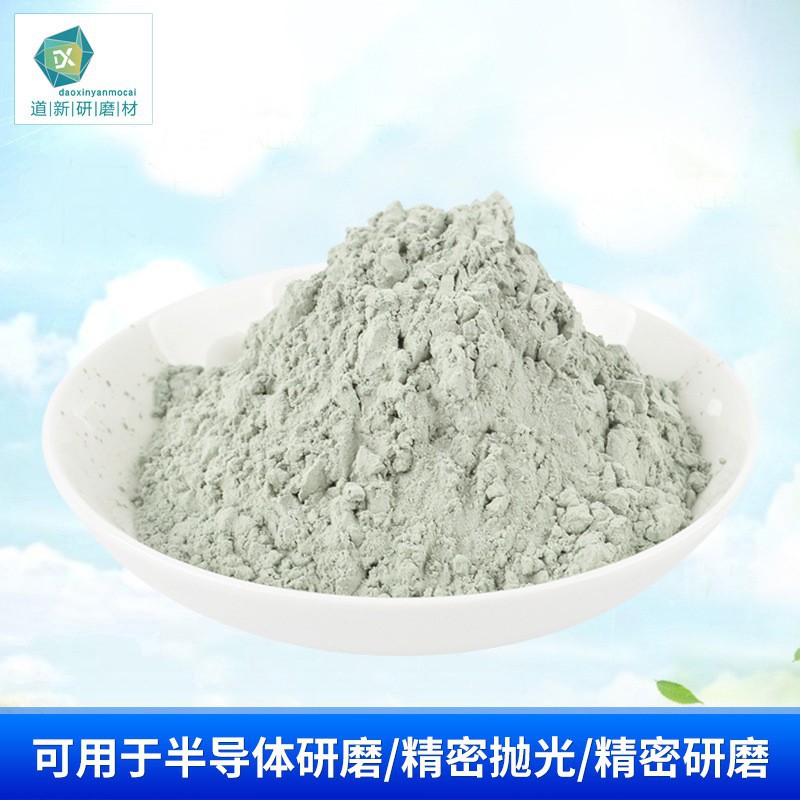

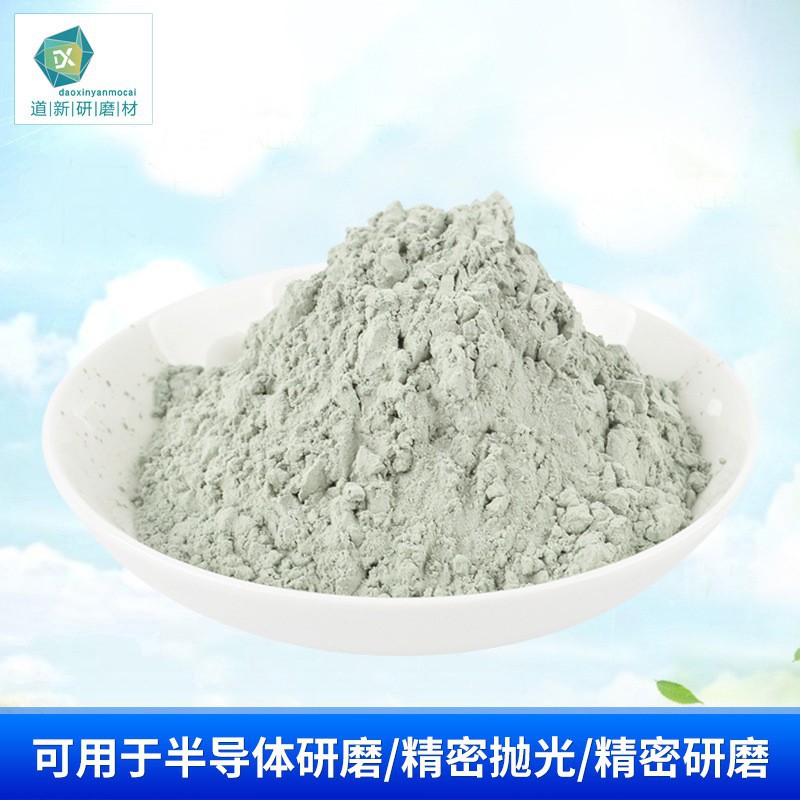

在半导体、光伏、精细机械等特殊制造领域,研磨材料的选择直接决定了加工效率与产品精度。作为第三代半导体材料的代表,碳化硅研磨粉凭借其独特的物理化学特性,逐渐成为高精度研磨场景的核心选择。本文将从材料特性、性能优势、应用适配性三个维度,解析碳化硅研磨粉与其他材料的本质差异。

1️⃣材料特性对比

研磨材料的性能核心取决于其晶体结构与化学组成。碳化硅研磨粉(SiC)作为共价键化合物,其特性与氧化铝(Al₂O₃)、金刚石等传统材料形成鲜明对比:

1.硬度:接近金刚石的超硬属性

碳化硅的莫氏硬度达9.5级(金刚石为10级),远超氧化铝(9级)和氧化锆(8.5级)。其晶体结构中Si-C键的强共价性,使材料在高压下仍能保持结构稳定,不易发生塑性变形。这意味着在相同压力下,碳化硅研磨粉的切削能力更强,单位时间内材料去除率提升30%-50%。

2.热导率:有效散热,避免热损伤

碳化硅的热导率(120-200 W/m·K)是氧化铝(30 W/m·K)的4-6倍。在高速研磨过程中,高热量易导致工件表面热应力集中,引发裂纹或变形。碳化硅的高热导率可快速将热量传导至基体,使加工面温度均匀性提升60%以上,尤其适用于热敏感材料(如蓝宝石、陶瓷)的精细加工。

3.化学稳定性:耐酸碱腐蚀,延长使用寿命

碳化硅在常温下几乎不与酸、碱反应,仅在高温下与强碱缓慢反应。相比之下,氧化铝在酸性环境中易发生溶解,氧化锆则对湿度敏感,易发生水解。这种化学惰性使碳化硅研磨粉在复杂工艺环境中(如半导体CMP抛光液)能保持性能稳定,使用寿命较传统材料延长2-3倍。

2️⃣性能优势解析

碳化硅研磨粉的性能优势不仅体现在单一指标上,更通过多维度协同作用,实现加工效率、产品精度与综合成本的优化:

1.自锐性:持续保持锋利切削刃

碳化硅晶体在受力时易沿解理面断裂,形成新的锐利边缘。这种“自锐效应”使其在研磨过程中无需频繁更换,而氧化铝等材料因易钝化,需通过添加助磨剂或定期修整来维持切削能力。实验表明,其连续使用寿命可达氧化铝的2.5倍。

2.粒度分布控制:准确匹配加工需求

通过气流粉碎、球磨分级等工艺,碳化硅研磨粉可实现D50粒径在0.1-50μm范围内的准确控制,且粒度分布窄(PSD≤1.5)。相比之下,氧化铝因晶体各向异性,粒度分布易出现“双峰”现象,导致加工面粗糙度波动。窄粒度分布的碳化硅粉体可显著降低加工面粗糙度(Ra值降低40%),满足半导体晶圆、光学镜片等超精细加工需求。

3.环保性:低粉尘污染,符合绿色制造

碳化硅研磨粉的硬度使其在加工过程中产生的粉尘颗粒较大,易被除尘系统捕获,空气中悬浮颗粒物(PM2.5)浓度较氧化铝降低70%。此外,碳化硅不含有害重金属(如铬、钨),废弃物处理成本更低,符合欧盟RoHS等环保法规要求。

3️⃣应用适配性

碳化硅研磨粉的性能优势使其在多个领域形成对传统材料的替代趋势:

1.半导体行业:晶圆减薄与抛光的核心材料

在12英寸晶圆减薄工艺中,碳化硅研磨粉的硬度与化学稳定性可避免硅基底损伤,同时通过控制粒度实现纳米级表面粗糙度(Ra<0.5nm)。而氧化铝因硬度不足,易导致晶圆边缘崩裂;金刚石则因成本过高,仅用于抛光环节。

2.光伏产业:硅片切割与表面处理的有效选择

在金刚线切割工艺中,作为切割液的主要成分,其高硬度可提升切割速度20%,同时通过优化粒度分布减少硅片边缘破损率。在电池片制绒环节,碳化硅的化学稳定性使其能在酸性环境中稳定工作,而氧化铝需频繁更换以避免污染。

3.精细机械:航空发动机叶片的修复利器

航空发动机叶片需通过喷丸强化提升疲劳寿命,碳化硅研磨粉的均匀切削能力可避免表面应力集中,而氧化铝因粒度分布宽,易导致叶片局部过载。此外,碳化硅的低热导率特性使其在低温喷丸工艺中更具优势。

从半导体晶圆的纳米级抛光到航空发动机叶片的精细修复,碳化硅研磨粉以其超硬、有效、稳定的特性,重新定义了精细加工的材料标准。随着复合化、智能化技术的突破,其应用场景将进一步拓展,为5G通信、新能源汽车、航空航天等战略产业提供关键支撑。对于制造企业而言,选择碳化硅研磨粉不仅是提升加工质量的必然选择,更是迈向特殊制造的重要一步。