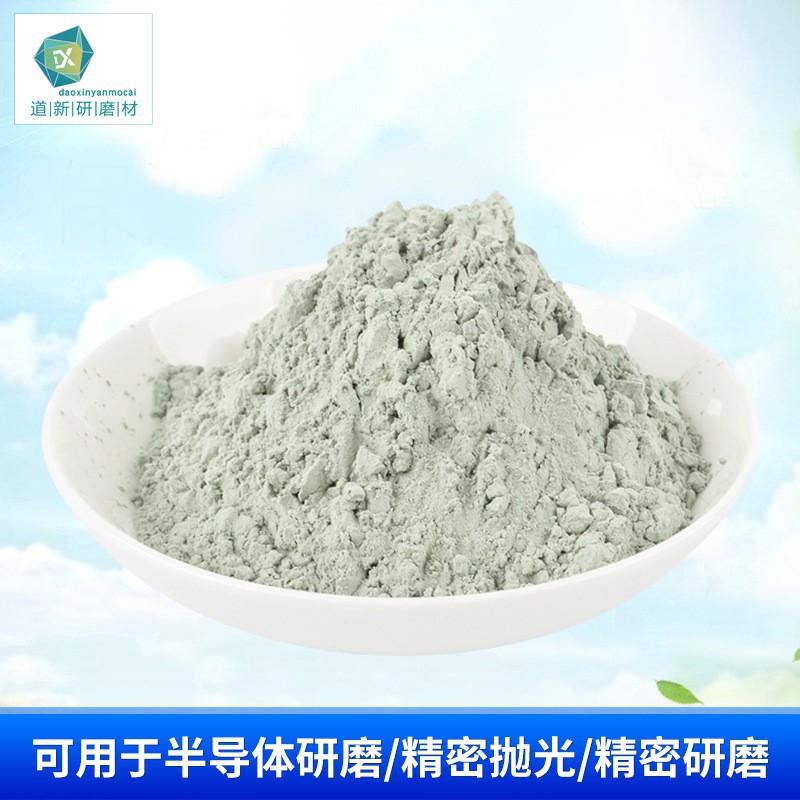

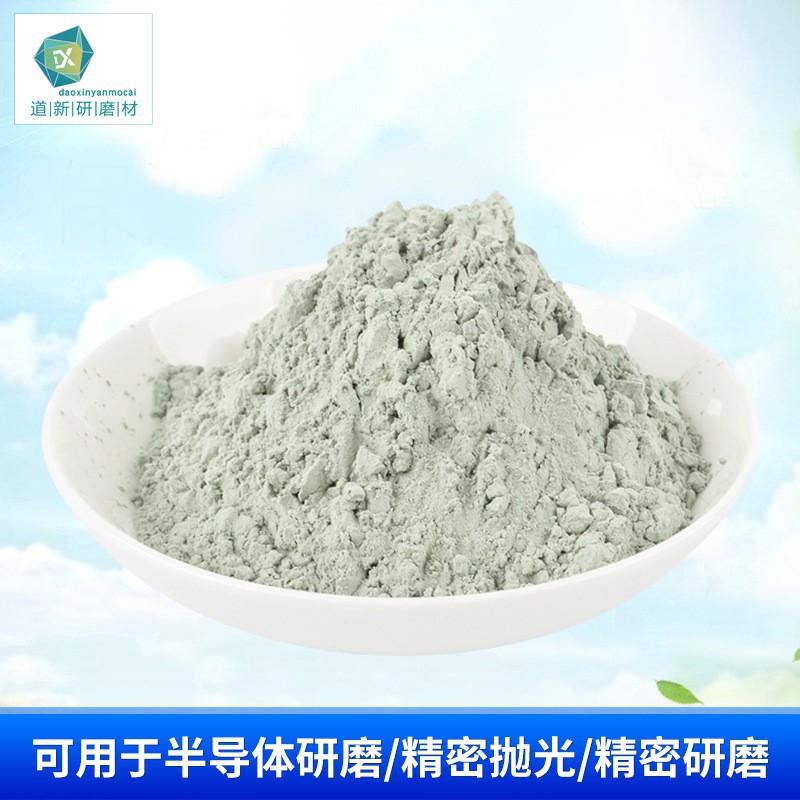

在光伏产业蓬勃发展的当下,碳化硅研磨粉宛如一颗“隐形明星”,发挥着关键作用。它凭借自身独特性能,准确契合光伏制造各环节需求。从硅片切割到表面处理,碳化硅研磨粉以硬度和耐磨性等优势,为提升光伏产品性能与质量添砖加瓦,下面就深入探究其如何满足光伏需求。

一、高硬度与耐磨性:切割环节的"工业刀锋"

碳化硅研磨粉的莫氏硬度达9.2-9.5,仅次于金刚石和立方氮化硼,其晶体结构中的强共价键赋予其很好的耐磨性。在光伏硅片多线切割工艺中,碳化硅微粉作为切割刃料与切割液混合形成砂浆,其锋利棱角可实现硅棒的纳米级切削。粒度分布均匀的微粉可确保切割线张力稳定,使硅片厚度偏差控制在±1μm以内,表面粗糙度Ra值低于0.2μm。这种加工能力使单晶硅片出片率提升15%-20%,同时将切割线损耗降低30%,显著降低光伏电池的原材料成本。

二、化学稳定性:表面处理的"安全屏障"

碳化硅研磨粉在pH值2-13的范围内保持化学惰性,其稳定的六方晶系结构可耐受氢氟酸、硝酸等强腐蚀性试剂。在硅片研磨抛光阶段,这种特性防止了杂质离子渗入硅基体,避免形成复合降低载流子寿命。实验数据显示,使用高纯度碳化硅研磨粉处理的硅片,其少子寿命可达10ms以上,较传统氧化铝磨料提升40%。化学稳定性还确保了研磨盘与硅片接触面的纯净度,使表面金属杂质含量控制在5×10^10 atoms/cm²以下,满足PERC、等有效电池的制备要求。

三、热导性能:器件制造的"散热引擎"

碳化硅研磨粉的热导率达490W/(m·K),是氧化铝的10倍以上。在光伏逆变器制造中,将碳化硅微粉掺入导热硅脂可使接触热阻降低至0.01℃·cm²/W。采用碳化硅基板的IGBT模块,其结温较传统硅基模块降低25℃,允许工作频率提升至200kHz以上。这种散热优势使50kW光伏逆变器的体积缩小40%,系统效率突破99%,在沙漠、高原等高温差环境中仍能保持稳定运行。

四、粒度准确控制:工艺优化的"微观调节器"

现代光伏制造对碳化硅研磨粉的粒度分布提出严苛要求:D50粒径需控制在2-8μm范围,且D10/D90比值大于0.5。通过气流分级与化学蚀刻技术,可制备出粒形因子(长径比)小于1.5的等轴状微粉。这种粒度控制使切割砂浆的悬浮稳定性提升,减少切割过程中的断线率。在研磨工艺中,分级使用的碳化硅微粉可使硅片表面损伤层厚度从3μm降至0.8μm,显著缩短后续抛光时间。

五、自锐特性:全生命周期的"效能保持者"

碳化硅研磨粉的晶体解理特性使其在使用过程中持续暴露新切削刃。实验表明,在连续100小时的硅片切割中,碳化硅微粉的切削力衰减率不足15%,而氧化铝磨料在40小时后即出现明显钝化。这种自锐性使单公斤碳化硅微粉可处理硅棒量达800kg,较传统磨料提升3倍。在研磨盘应用中,碳化硅陶瓷盘的磨损率仅为0.02mm/千次,使用寿命延长至5年以上。

六、半导体特性:新型器件的"材料基石"

高纯度碳化硅研磨粉(纯度≥99.999%)是制备SiC同质外延片的关键原料。通过物理气相传输法生长的6英寸SiC单晶,其位错密度可控制在103 cm-2以下,满足48V车载充电机的可靠性要求。在异质结电池中,采用碳化硅钝化层可使界面复合速率降低至10cm/s以下,开路电压提升20mV。

展望未来,随着光伏技术的持续革新,碳化硅研磨粉也必将不断升级优化。它将继续凭借独特优势,准确满足光伏产业日益严苛的需求,助力光伏产品性能再上新台阶。相信在碳化硅研磨粉的加持下,光伏产业定能如璀璨星辰,照亮全球绿色能源发展的广阔天空。