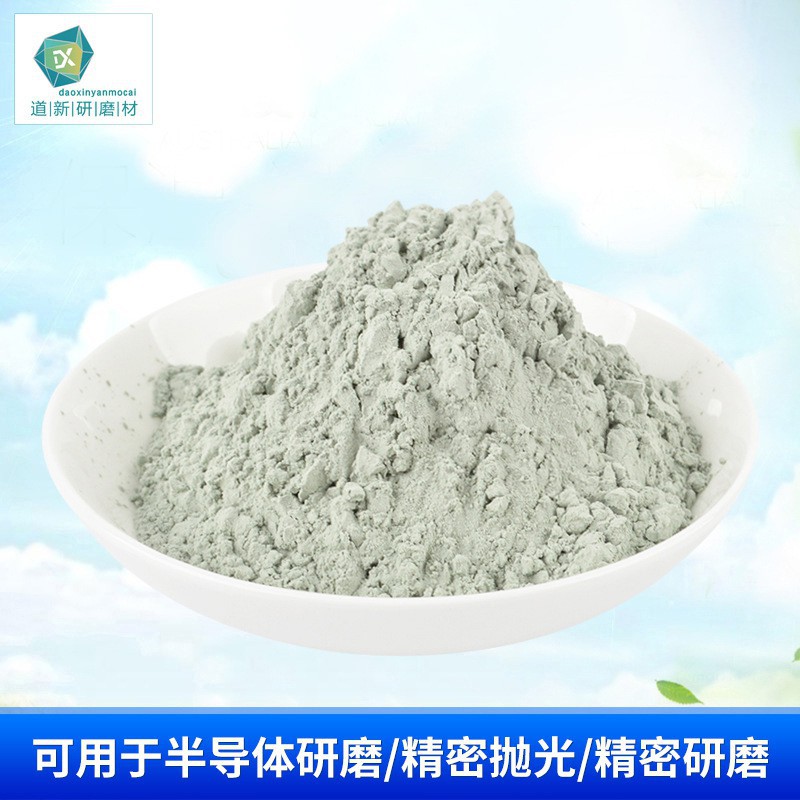

碳化硅研磨粉在生产过程中可能会掺杂一些铁杂质,这些杂质的存在可能会影响其性能和应用效果。因此,需要采取有效的除铁方法来提高碳化硅研磨粉的质量。以下介绍几种常见的除铁方法:

一、化学除铁工艺——酸浸法

碳化硅研磨粉中的铁杂质主要以单质铁及其氧化物(如三氧化二铁)的形式存在,这些物质可以溶于硫酸、硝酸、盐酸等酸中,生成可溶性铁盐,通过加水洗涤可以去除。

1.盐酸除铁:通过比较盐酸浓度及反应温度对除铁率的影响,可以确定合适的除铁条件。例如,当盐酸浓度在180g/L、反应温度为80℃时,除铁率可以达到较高水平。此外,也可以采用盐酸与氢氟酸的混合酸进行除铁,如使用体积比为20%的盐酸与10%的氢氟酸混合酸,在70℃的温度下保温3小时,也可以获得较好的除铁效果。

2.硫酸、硝酸除铁:将电磁除铁得到的高铁碳化硅研磨粉首先用80~90℃的水进行一定比例的造浆,待料浆搅拌均匀后,加入硫酸、硝酸或二者的混合酸,经过4~6小时的浸泡后水洗至中性,碳化硅研磨粉沉在料桶底部,铁杂质则随着清洗被除去。

化学除铁工艺除铁率高,但处理过程中产生的酸水需要经过严格处理后方可排放,否则易造成环境污染。同时,酸洗后的碳化硅研磨粉需进行水洗至中性,这会造成大量纯水的浪费。

二、物理除铁工艺——磁选法

磁选法是利用金属及其氧化物的磁性进行除铁的方法。根据原料的干湿状态,磁选法可分为湿式磁选法和干式磁选法两种。

磁选法设备简单、操作方便,且可以避免大量使用化学品,符合国家的节能、减排政策。然而,对于含铁量较高或磁性较弱的铁杂质,单纯利用磁选法可能无法达到预期的碳化硅纯度。

三、物理-化学综合法

由于磁选机自身除铁能力有限,对于含铁量高的碳化硅研磨粉,可以先利用磁选法进行初步磁选,然后通过酸浸法进行二次除铁。这种方法结合了物理法和化学法的优点,可以显著提高除铁效果。

例如,经过初级磁选过的碳化硅研磨粉,可以采用酸浓度为12%的盐酸与草酸按1:1比例混合的酸液进行除铁,碳化硅中的铁杂质去除率可达95%。

综上所述,碳化硅研磨粉的除铁方法主要包括化学除铁工艺(酸浸法)、物理除铁工艺(磁选法)、物理-化学综合法以及其他除铁方法。在实际应用中,可以根据碳化硅研磨粉的具体情况和除铁要求选择合适的方法。同时,需要注意处理过程中可能产生的环境污染问题,并采取相应的措施进行防治。