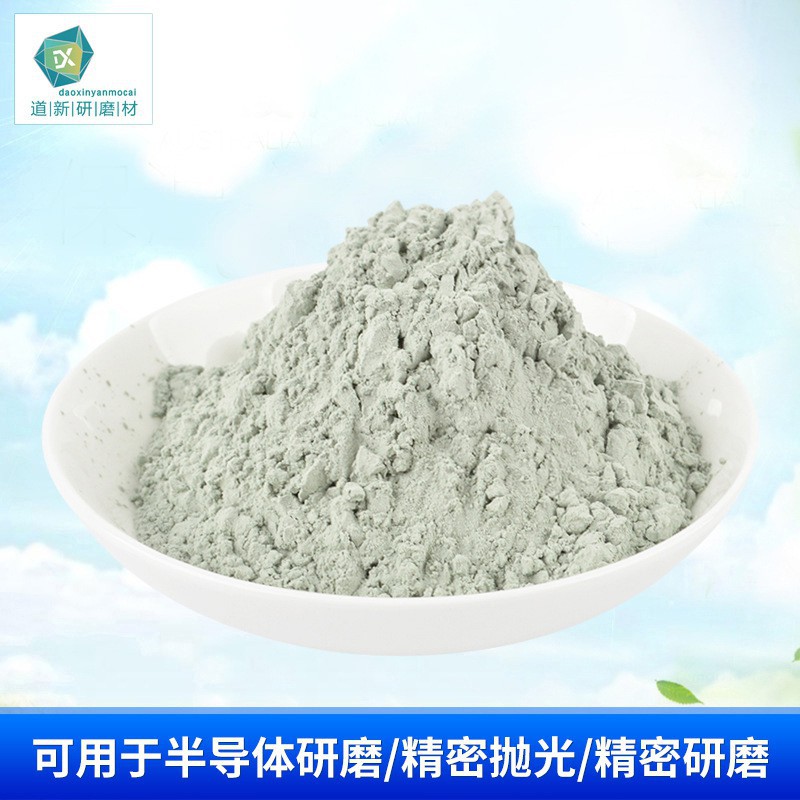

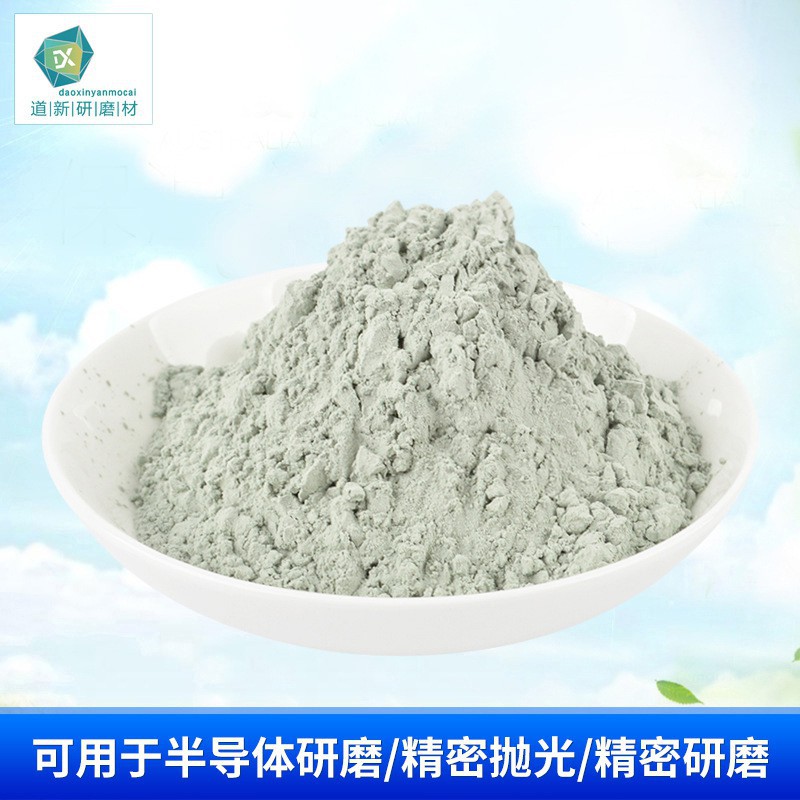

碳化硅研磨粉作为一种关键的超硬磨料,因其不错的硬度、优异的导热性和良好的化学稳定性,被广泛应用于晶体切割、精细陶瓷加工、航空航天材料研磨等特殊领域。其性能的核心指标——硬度,直接决定了研磨效率、加工精度和工具寿命。因此,保证碳化硅研磨粉的硬度,是贯穿于其原料选择、合成工艺、后处理及质量检测全过程的系统工程。

碳化硅研磨粉的硬度本质上源于其独特的晶体结构。碳化硅是共价键化合物,硅原子和碳原子通过共价键的连接,形成稳定的空间网状结构。要保证其硬度,就是要确保这种晶体结构的完整、纯净和致密。具体而言,可以从以下几个关键环节进行控制:

一、源头把控:高纯度原料与准确配比

碳化硅的合成主要采用石英砂和石油焦等碳质材料在高温下反应生成。原料的纯度是保证产品硬度的基础。

1.原料纯度:若原料中含有铁、铝、钙等杂质,这些元素在高温合成过程中会进入碳化硅研磨粉的晶格,形成缺陷,或生成其他软质相(如硅酸盐玻璃相),严重削弱晶格间的结合力,导致宏观硬度下降。因此,需要选用高纯度的原料,将有害杂质含量控制在低水平。

2.碳硅配比:理论上,碳和硅应按1:1的摩尔比进行反应。在实际生产中,需要准确计算并控制配比。碳过量或硅过量都会导致游离碳或游离硅的存在,这些软质相会包裹或镶嵌在碳化硅晶粒周围,降低整体颗粒的硬度。准确的配比是获得单一、纯净碳化硅晶相的前提。

二、核心工艺:优化合成与晶型控制

合成工艺是决定碳化硅研磨粉晶体结构和内在质量的核心环节。

1.合成温度与时间:碳化硅的合成是一个高温过程(通常高于2000℃)。足够高的温度和合理的保温时间是确保化学反应充分、完全,晶体发育完整的关键。温度不足或时间过短,会导致反应不完全,生成“生料”或微晶结构,其硬度远低于发育良好的大晶体。而过高的温度则可能导致晶体过分长大或产生热应力缺陷。

2.晶体类型控制:碳化硅有上百种同质多晶型体(晶型),常见的是六方晶系的α-SiC和立方晶系的β-SiC。其中,α-SiC(如6H型)通常具有更高的硬度和热稳定性,更适合作为研磨材料。通过控制合成时的温度场、压力及添加剂,可以促进目标高硬度α-SiC晶型的生成与转化,避免过多软质晶型的产生。

三、后续精制:破碎整形与精细分级

合成后的碳化硅块需要经过破碎、研磨、分级才能制成碳化硅研磨粉。此过程若控制不当,会引入损伤,反而降低其有效硬度。

1.可控破碎与整形:应采用多级破碎和先进的整形技术(如气流磨),避免使用会产生巨大冲击力的破碎设备,以防止在颗粒内部产生微裂纹等内伤。一个内部有微裂纹的颗粒,即便其本体晶体硬度再高,在受力时也容易从裂纹处碎裂,表现为“有效硬度”不足。理想的颗粒应是等积形、棱角分明且内部致密无缺陷。

2.精细分级:粒度分布均匀是保证研磨粉整体硬度表现一致的重要因素。如果粉体中混有大量过细或过粗的颗粒,会导致在研磨过程中受力不均,粗颗粒可能因承受过大应力而破碎,细颗粒则可能起不到切削作用。精细分级确保了同一批号产品具有狭窄且一致的粒度分布,从而在应用中表现出稳定且有效的硬度性能。

四、严格质检:硬度表征与一致性保障

之后,需要通过严格的质量检测来验证和保证碳化硅研磨粉的硬度。

1.微观硬度计检测:使用维氏或努氏显微硬度计直接测量单个碳化硅颗粒的硬度,这是直接、权威的硬度评价方法。

2.间接性能评估:通过检测其堆积密度、磁性物含量等指标,可以间接反映产品的纯度、致密性和内部缺陷情况。高纯、致密的粉末必然对应着更高的硬度潜力。

综上所述,保证碳化硅研磨粉的硬度是一项多维度、全流程的精细化管理任务。它始于高纯原料的精选,成于优化的高温合成工艺,精于无损的破碎整形与分级技术,通过严格的质量检测得以确认。只有对每一个环节进行准确控制,才能获得硬度优异、性能稳定的高品质碳化硅研磨粉,满足现代工业对精细加工日益苛刻的要求。