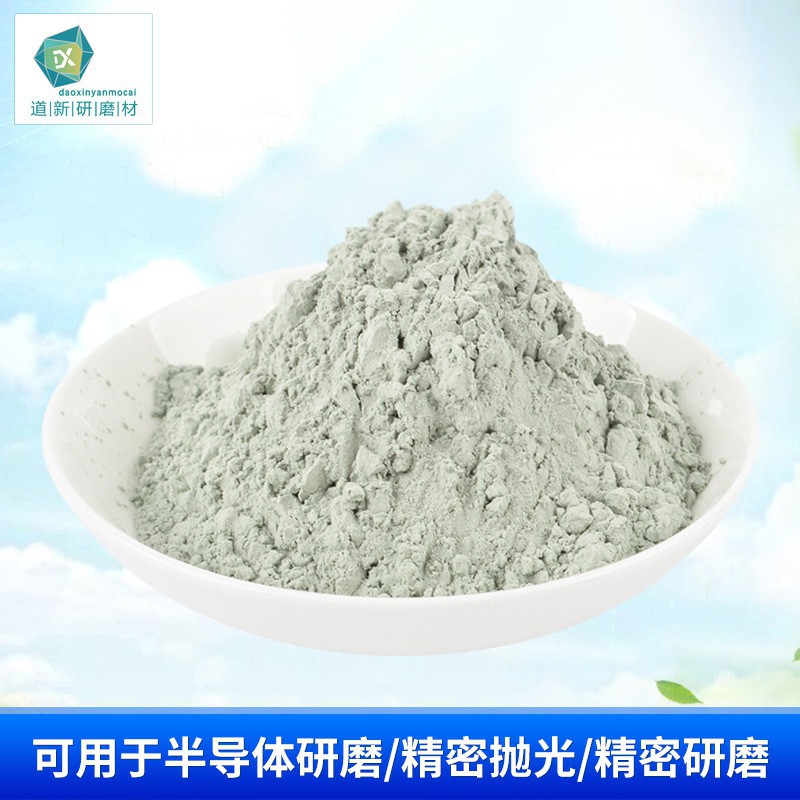

碳化硅研磨粉的颗粒形状对其磨削效果具有显著影响。颗粒形状不仅决定了研磨粉与工件表面的接触方式,还影响了磨削过程中的力学行为和热传导效率,从而直接影响磨削效率、加工质量和工件表面完整性。

一、颗粒形状对磨削效率的影响

锋利度:具有尖锐边缘和棱角的碳化硅颗粒能够更有效地切入工件表面,提高磨削效率。这类碳化硅研磨粉颗粒形状在磨削过程中能够迅速去除材料,缩短加工时间。

接触面积:颗粒形状决定了其与工件表面的接触面积。较尖锐的颗粒形状具有较小的接触面积,能够减少磨削过程中的摩擦阻力,有利于提高磨削速度。

二、颗粒形状对加工质量的影响

表面粗糙度:碳化硅研磨粉颗粒形状直接影响磨削后的工件表面粗糙度。尖锐且均匀的颗粒形状能够产生更细腻的加工表面,降低表面粗糙度。相反,不规则或过大的颗粒形状可能导致表面划痕和不平整。

形状精度:在磨削过程中,碳化硅颗粒的形状精度对工件的形状精度具有重要影响。均匀的颗粒形状能够确保磨削过程中的均匀性和一致性,从而提高工件的形状精度。

三、颗粒形状对工件表面完整性的影响

热影响区:磨削过程中产生的热量对工件表面完整性具有重要影响。尖锐的碳化硅研磨粉的颗粒能够更有效地分散热量,减少热影响区的范围,从而降低工件表面的热损伤。

残余应力:颗粒形状还会影响磨削后的残余应力分布。尖锐且均匀的颗粒形状能够减少磨削过程中的机械应力和热应力,从而降低残余应力的水平。

四、常见颗粒形状及其特点

角形颗粒:具有尖锐的边缘和棱角,适用于快速去除材料和粗加工。

球形颗粒:形状圆润,适用于精加工和抛光,能够产生光滑的加工表面。

不规则形状颗粒:形状各异,适用于一般磨削加工,但可能产生较大的表面粗糙度和不均匀的加工效果。

综上所述,碳化硅研磨粉的颗粒形状对磨削效果具有重要影响。在选择碳化硅研磨粉时,应根据具体的加工需求和工件材料特性来选择合适的颗粒形状,以优化磨削效率、加工质量和工件表面完整性。